- Model: VK-TFS-005U

- Napajanje: AC220V 50/60HZ jednofazno

- Potrošnja energije: 2.6Kw

- Radni pritisak vazduha: 0.6Mpa

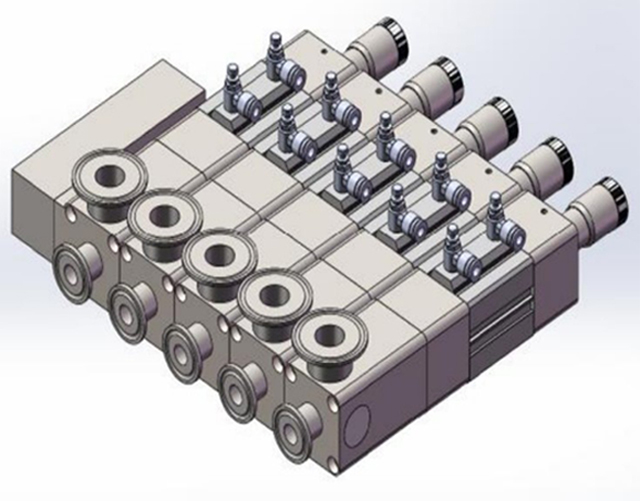

- Pumpa za punjenje: 5 kompleta keramičkih pumpi

- Odgovarajući materijal: esencija ili proizvodi nalik vodi

- Odgovarajući materijal cijevi: PE (najprije je potrebno primiti uzorke trakaste cijevi za mašinsko testiranje)

- Opseg punjenja: 0,3-10 ml Preciznost punjenja: ±0,5%

- Max. Dužina brtvljenja: 140 mm Max. visina: 120 mm

- Kapacitet: 15-20 traka cijevi/min

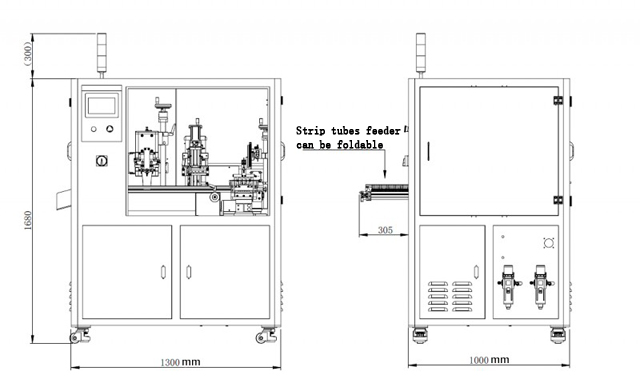

- Dimenzije: 1300*1300*1950mm

- Veličina pakovanja: 1450*1350*1890mm

- Bruto težina: 514 kg

- HS kod: 84223090

Mašine za zatvaranje plastičnih cijevi koriste se u proizvodnoj liniji za hermetički zatvaranje plastičnih cijevi koje sadrže različite tekuće ili gel proizvode, uključujući prehrambene sastojke, kozmetiku, ljepila i farmaceutske kreme i lijekove.

Plastične cijevi su zapečaćene na više načina u zavisnosti od vrste materijala cijevi i proizvoda koji se nalazi u cijevi. Metode zaptivanja uključuju zaptivanje toplim vazduhom, ultrazvučno zaptivanje, impulsno zaptivanje i opcije zaptivanja vrućim čeljustima.

Na primjer, kompozitne cijevi su napravljene kombinacijom tankih aluminijskih i plastičnih materijala složenih zajedno da formiraju jaku, fleksibilnu cijev. Ove vrste tubica se obično koriste kao tube paste za zube, koje su vjerovatno najpopularnije vrste tuba koje potrošači svakodnevno kupuju u trgovinama i supermarketima.

Osnovni parametri

- Model: VK-TFS-005U

- Napajanje: AC220V 50/60HZ jednofazno

- Snaga: 2.6Kw

- Radni pritisak vazduha: 0.6Mpa

- Pumpa za punjenje: 5 kompleta keramičkih pumpi

- Odgovarajući materijal: esencija ili proizvodi nalik vodi

- Odgovarajući materijal cijevi: PE (najprije je potrebno primiti uzorke trakaste cijevi za mašinsko testiranje)

- Opseg punjenja: 0,3-10 ml

- Tačnost punjenja: ±0,5%

- Max. Dužina brtvljenja: 140 mm

- Max. visina: 120mm

- Kapacitet: 15-20 traka cijevi/min

- Dimenzije: 1300*1300*1950mm

- Veličina pakovanja: 1450*1350*1890mm

- Bruto težina: 514 kg

- HS kod: 84223090

- Tijelo mašine: nehrđajući čelik 304#

Radni proces punjenja i zatvaranja cijevi

Prazne epruvete se prenose u mašinu za punjenje cevi otvorenog kraja i drže u rezervoaru za automatizovano punjenje u mašinu za punjenje. U nekim slučajevima, cijevi otvorenog kraja mogu se ručno dodati u mašine za punjenje za manje serije i proizvodnju probnih uzoraka. Neke proizvodne linije koriste robotske mašine velike brzine za punjenje cijevi u pakove strojeva za punjenje.

Jednom kada se cijev postavi uspravno sa otvorenim krajem prema gore u pak, mlaznica se spušta u otvoreni kraj cijevi kako bi se upuhnuo jonizirani zrak u cijev kako bi se uklonili ostaci, koji se zatim uklanjaju vakuumom.

Tuba je tada spremna za punjenje i mlaznica će se spustiti u otvoreni kraj cijevi kako bi se proizvod čisto dozirao, održavajući se otprilike na nivou proizvoda u cijevi kako bi se izbjegao kontakt s proizvodom i kako bi se zadržalo područje brtvljenja u cijevi. cijev čista i bez prskanja proizvoda.

Nakon što se cijev napuni odgovarajućom količinom proizvoda, bit će premještena u mašinu za zatvaranje plastičnih cijevi gdje se vrući zrak pažljivo puše oko otvorenog kraja cijevi kako bi se plastika omekšala.

Cijev će se zatim zatvoriti gdje će čeljusti za brtvljenje spojiti tople plastične stijenke cijevi. Budući da je kraj cijevi zagrijan vrućim zrakom, dva zida će se zavariti, držeći dvije strane zajedno i zatvarajući cijev.

Čeljusti za vruće brtvljenje često se mogu opremiti promjenjivim pečatima za utiskivanje koda serije, datuma stvaranja ili roka upotrebe u presvučenu plastičnu pečat.

Cijev će se zatim ići na obrezivanje gdje će se višak plastike odrezati od brtve kako bi se ostavio čist estetski izgled i završna obrada cijevi. Gotove cijevi se zatim mogu pregledati prije pakiranja u bilo koje daljnje pakiranje, kao što su kutije ili ambalaža s markom.

Glavni dijelovi:

Touch Panel: WEINVIEW, Kina Tajvan

Fotoelektrični prekidač: Omron, Japan

Machine PLC: Mitsubishi Japan

Keramičke pumpe ekran osetljiv na dodir i PLC: Coolmay China

Servo motor i vozač: Lichuan Kina

Koračni motor i drajver: Leadshine China

Cilindar i solenoidni ventil: AirTac TaiWan

Karakteristike

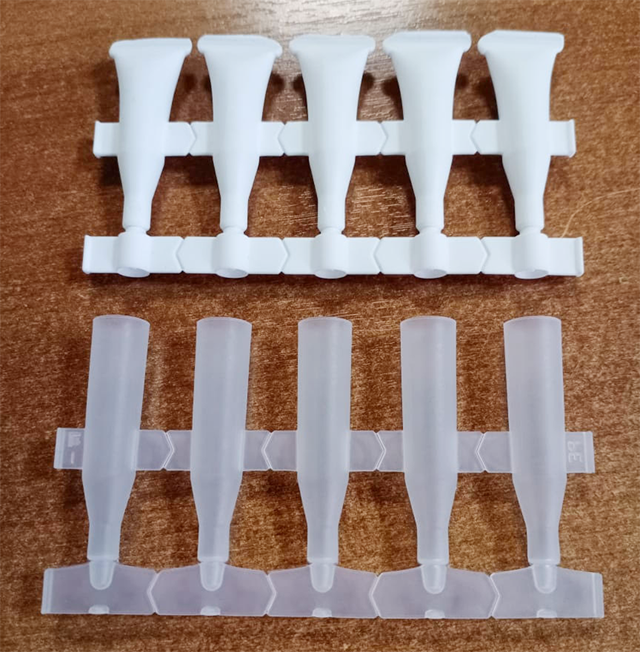

- Mašina je posebno dizajnirana za 5 u 1 cijevi, pogodna za masovnu proizvodnju 5 u 1 cijevi.

- Ručno punjenje cijevi, automatsko punjenje, zaptivanje, obrezivanje krajeva.

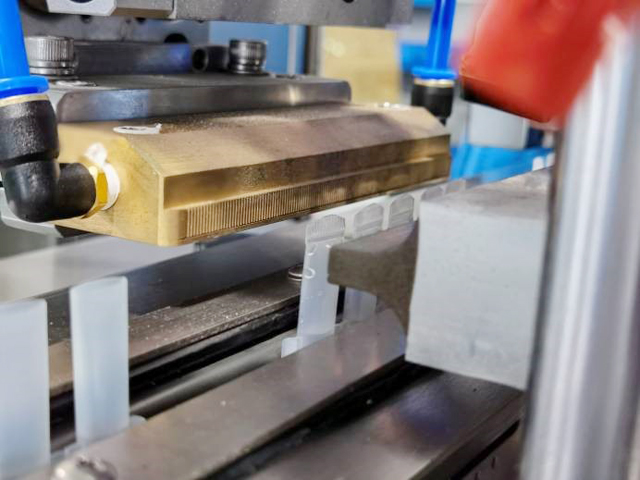

- Usvaja ultrazvučnu tehnologiju zaptivanja, nema potrebe za zagrijavanjem, stabilnije i urednije zaptivanje, bez izobličenja i nisku stopu odbijanja manju od 1%.

- Nezavisno istraživanje i razvoj za digitalnu ultrazvučnu električnu kontrolnu kutiju za automatsko praćenje, nema potrebe za ručno podešavanjem frekvencije, s funkcijom automatske kompenzacije snage, izbjegavajući smanjenje snage nakon dugotrajne upotrebe. Može slobodno podesiti snagu na osnovu materijala i veličine cijevi, stabilan i minimalan stupanj kvara, produžiti vijek trajanja od normalne električne kutije.

- PLC sa sistemom upravljanja ekranom osetljivim na dodir, pružajući prijatno iskustvo rada.

- Napravljen od nerđajućeg čelika 304, otporan na kiseline i alkalije, otporan na koroziju.

- Standardno opremljen sa sistemom punjenja peristaltičke pumpe, punjenjem visoke preciznosti i pogodan za punjenje tekućinom.

- Bez cijevi, bez punjenja, bez cijevi, bez funkcije zaptivanja, smanjujući gubitak stroja i kalupa.

- Cam indeksni sistem je mogao precizno da se pozicionira za šest radnih mesta.

Uzorci

Kako radi ultrazvučno zavarivanje (zaptivanje)?

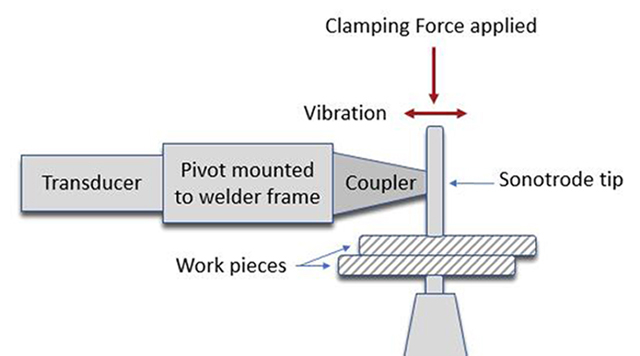

Ultrazvučno zavarivanje je proces koji se koristi za spajanje dva plastična dijela kako bi se formirao čvrst, gotov sklop. Proces se oslanja na visokofrekventne (ultrazvučne) vibracije koje se stvaraju i primjenjuju na dijelove preko sirene. Zavarivanje se događa kada se vibracije apsorbiraju u međuprostoru između dva dijela, stvarajući trenje i uzrokujući topljenje plastike. Ultrazvučne vibracije stvara niz komponenti, uključujući napajanje, pretvarač, pojačivač i sirenu, koja na kraju isporučuje mehaničku vibraciju dijelovima.

Uloga napajanja je da konvertuje dolazni linijski napon (na 50 ili 60Hz) u novu frekvenciju. Ova električna energija se zatim šalje u pretvarač, koji kao što naziv govori, pretvara električnu energiju u mehaničke vibracije. Pretvarač se sastoji od piezoelektričnih keramičkih diskova, koji se šire i skupljaju brzinom dovedene električne energije. Veličina vibracija se naziva amplituda, termin koji postaje veoma važan kada se specificira ultrazvučni sistem za datu primenu. Vibracije se zatim prenose kroz pojačivač, koji obično povećava amplitudu za unaprijed određeni višestruki iznos, također poznat kao pojačanje. Konačno, izlazna amplituda pojačavača se prenosi kroz trubu, gdje se zatim može isporučiti do plastičnih dijelova. Kombinacija pretvarača, pojačivača i sirene obično se naziva ultrazvučni stek.

Da bi se vibracije isporučile dijelovima, snop se postavlja u aktuator, mehanički sistem koji primjenjuje sljedeći kritični element ultrazvučnog zavarivanja: silu. Pogon se može sastojati od pneumatskog cilindra ili drugog sredstva za aktiviranje za spuštanje naslaga do dijela. Aktuatori često sadrže druge senzore i uređaje, kao što su linearni enkoderi ili merne ćelije, da daju povratnu informaciju tokom zavarivanja. Pogon tjera trubu prema dolje do dijela i primjenjuje silu dok se ne ispuni sila okidača; u ovom trenutku se primjenjuje ultrazvuk. Vibracije se zatim dostavljaju dijelovima, gdje se fokusiraju na trouglasto zrno materijala – poznato kao “energetski direktor” – koji se može smatrati materijalom koji se istopi u zavarenom spoju. Jednom kada se materijal otopi, ultrazvučne vibracije se prekidaju i aktuator nastavlja pritisak dok se plastika ne očvrsne i formira se jaka veza. Cijeli proces zavarivanja, od početka do kraja, obično se završava za jednu do dvije sekunde.

Kao što je spomenuto, jedan od najvažnijih elemenata ultrazvučnog zavarivanja je amplituda (vibracije) koju daje snop. Razlog za to je taj što određene plastike zahtijevaju veću amplitudu za zavarivanje od drugih. Amorfni polimeri (ABS, polikarbonat, polistiren) imaju tendenciju da zahtijevaju nisku amplitudu, dok polukristalini (najlon, polipropilen) zahtijevaju znatno veću amplitudu za zavarivanje.

Iskusni inženjer aplikacija uvijek može raditi na određivanju odgovarajuće frekvencije i odabira alata za dati sklop i vrstu materijala.

Ultrazvučno zavarivanje je široko prihvaćena metoda montaže u industriji plastike za razne primjene sastavljanja komponenti na svim glavnim tržištima: medicinska, B&CE, automobilska industrija, uređaji, netkani materijali, ambalaža i još mnogo toga. Prednosti ultrazvučnog zavarivanja uključuju kratko vrijeme ciklusa, veze visoke čvrstoće i eliminaciju potrošnog materijala (tj. ljepila). Kada razmišljate o tome da li je ultrazvučno zavarivanje pravo za primjenu, najbolje je konsultovati se s iskusnim inženjerom za primjenu kako bi se odredio odgovarajući način montaže.